Az amorf nanokristályos szűrő induktorok tervezése és gyártása a fejlett anyagtudomány és a precíziós tervezés kombinációját foglalja magában. Ezeket az induktorokat úgy készítik, hogy megfeleljenek a modern elektronika igényes követelményeinek, ahol a hatékonyság, a megbízhatóság és a tömörség kiemelkedő fontosságú.

Anyagválasztás és előkészítés

Bármely nagy teljesítményű induktor alapja alapvető anyagának minőségében rejlik. -Ra amorf nanokristályos szűrő induktorok , A mag általában egy szalagszerű vas-, szilícium, bór és más elemek ötvözetéből készül. Ezt az ötvözetet megolvasztják, majd gyorsan lehűtjük olyan technikákkal, mint például az olvadék fonása, amely magában foglalja az olvadt fém forgó dobra történő kiadását. A gyors hűtési sebesség (másodpercenként millió fokos fokon) megakadályozza a kristályos szerkezet kialakulását, ami amorf szilárd anyagot eredményez.

Miután az amorf szalag előállított, ellenőrzött lágyítási folyamaton megy keresztül a nanokristályosodás indukálására. Ennek a folyamatnak a során az amorf mátrixon belül kicsi kristályos szemcsék képződnek, ami a nanokristályos szerkezetet eredményezi. Ezen szemcsék méretét és eloszlását gondosan szabályozzuk az anyag mágneses tulajdonságainak optimalizálása érdekében.

Alapvető gyártási technikák

Az anyag előkészítési fázisa után a következő lépés az amorf nanokristályos szalag formájában az induktor alkalmazásokhoz alkalmas magsá alakul. Számos módszer létezik a mag előállítására, a leggyakoribb lényeggel:

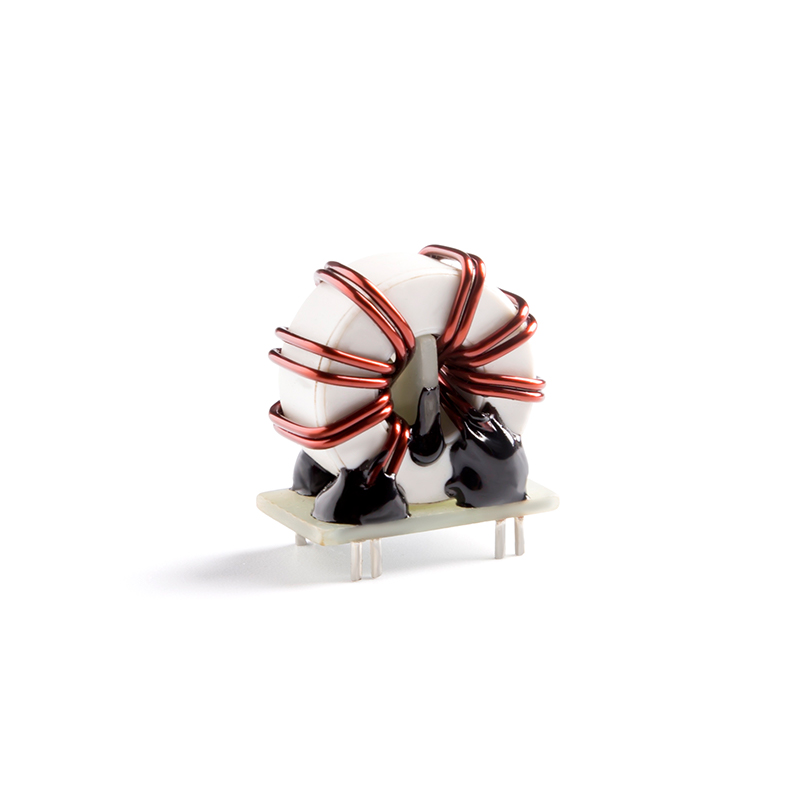

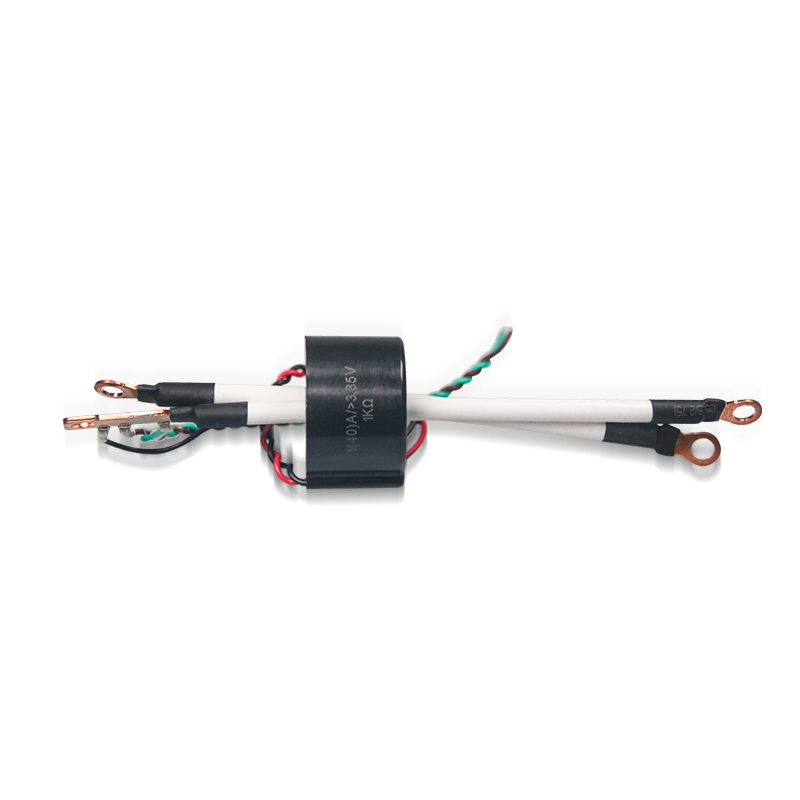

Toroidális kanyargás: Ebben a módszerben a szalagot toroid (fertőző alakú) magba tekerik. A toroid magok rendkívül hatékonyak, mivel minimalizálják a légrést és csökkentik a szivárgás fluxusát, ami jobb teljesítményt eredményez.

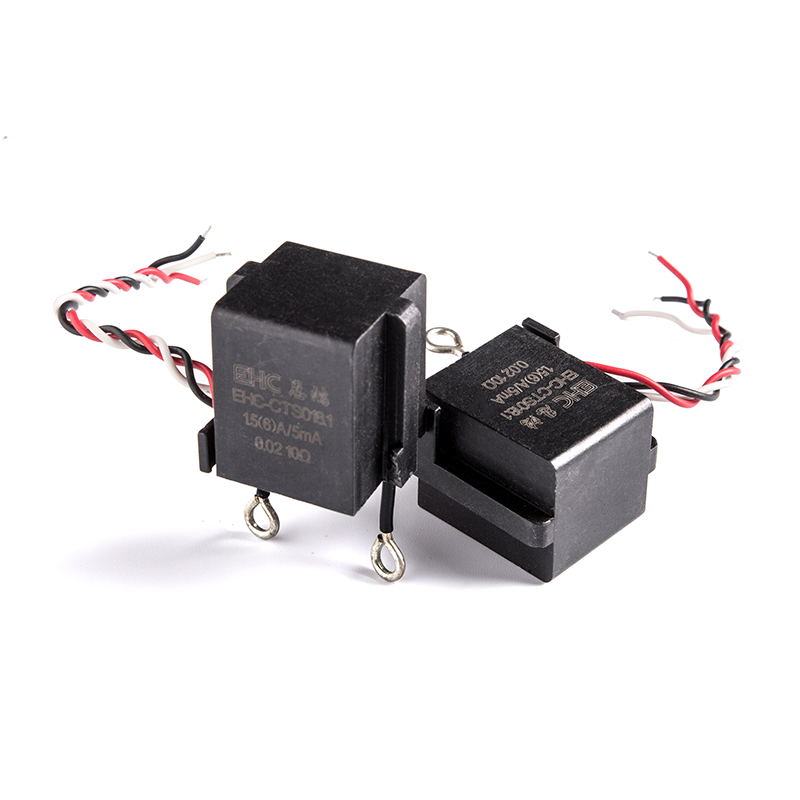

C alakú magok: Egy másik népszerű lehetőség a C-alakú mag, amely két félből áll, amelyeket a kanyargós körül lehet összeállítani. Ez a kialakítás különösen hasznos az egyszerű összeszereléshez vagy szétszerelést igénylő alkalmazásokhoz.

Egyéni alakzatok: Az adott alkalmazástól függően a gyártók egyedi formákban termelhetnek magokat, hogy illeszkedjenek az egyedi tervezési korlátozásokhoz.

Kanyargós és összeszerelés

Miután a mag elkészült, a következő lépés a tekercs körül. A kanyargási folyamatnak pontosnak kell lennie a mágneses mező egyenletes eloszlásának biztosítása és a parazita hatások, például a kóbor kapacitás és az induktivitás minimalizálása érdekében. A rézhuzalt általában a tekercshez használják, kiváló vezetőképessége miatt, bár más anyagokat, például alumíniumot alkalmazhatnak bizonyos esetekben.

Az összeszerelési folyamat magában foglalja az induktor beágyazását is egy védőházba, hogy megvédje azt a környezeti tényezőktől, például a nedvesség és a mechanikai feszültségektől. Ez a ház olyan anyagokból készülhet, mint az epoxi gyanta vagy műanyag, az alkalmazástól függően.

Tesztelés és minőségbiztosítás

Mielőtt az induktor használatra készen állna, szigorú tesztelésen megy keresztül annak biztosítása érdekében, hogy megfelel -e a szükséges előírásoknak. A kulcsfontosságú paramétereket, például az induktivitást, az ellenállást és a magvesztést különféle működési körülmények között mérik. A fejlett tesztelő berendezések, beleértve az impedancia-elemzőket és a termikus kamrákat, a valós forgatókönyvek szimulálására és a teljesítmény ellenőrzésére szolgálnak.

Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >>