Anyagválasztás és ötvözet kompozíció

Az amorf nanokristályos induktorok teljesítménye nagymértékben függ az anyagtól. Ezeket az induktorokat általában vas, szilícium, bór és más nyomelemek keverékéből készítik. A specifikus ötvözet -összetételt gondosan úgy választják meg, hogy egyensúlyt biztosítson a nagy mágneses permeabilitás és az alacsony magveszteségek között. Ezen ötvözetek egyedi felépítése atomszinten hozzájárul "amorf" állapotukhoz-egy meghatározott kristályszerkezet nélkül-, amely lehetővé teszi a kiváló teljesítményt a nagyfrekvenciás alkalmazásokban.

Az anyagválasztás kritikus szerepet játszik az induktor azon képességében, hogy kezelje a nagy mágneses mezőket, és hatékonyan működjön olyan frekvenciákon, amelyek általában a hagyományos anyagok energiát veszítenek. Az ötvözet pontos megfogalmazását az elméleti kutatások és a kísérleti kísérlet és hiba kombinációjával határozzuk meg, azzal a céllal, hogy elérje az speciális alkalmazások ideális egyensúlyát.

Gyártási folyamat: ötvözettől a magig

A amorf nanokristályos induktorok A nanokristályos mag előállításával kezdődik. Az első lépés magában foglalja az ötvözet megolvadását és a gyors hűtést (oltás), hogy üvegszerű, nem kristályos szerkezetet képezzen. Ez a gyors hűtési folyamat, amely akár 10^6 k/s sebességgel is előfordulhat, megakadályozza a nagy kristályok kialakulását, és biztosítja, hogy az ötvözet megőrizze amorf tulajdonságait.

Miután az ötvözet lehűlt és megszilárdult vékony szalagokra vagy csíkokra, az anyag hőkezelési folyamaton megy keresztül. Ez a lépés döntő jelentőségű, mivel finomítja a nanokristályos szerkezetet, optimalizálva az anyag mágneses tulajdonságait. A hőkezelési folyamatot gondosan szabályozzák, hogy biztosítsák az egységességet a magban, és elkerüljék a mágneses tulajdonságokra gyakorolt káros hatásokat.

A hőkezelés után az anyagot az induktor kívánt formájú tényezőjébe kell feldolgozni. Ez gyakran magában foglalja a nanokristályos anyag tekercsekbe történő kekercselését vagy specifikus geometriákká alakítását. A tekercselési folyamat pontosságot igényel annak biztosítása érdekében, hogy a tekercs fenntartsa a megfelelő fordulatszámot, és szorosan megsebesítse, minimalizálva a veszteségeket a működés közben. Különös figyelmet kell fordítani a tekercs szigetelésére, mivel ez befolyásolhatja az induktor általános teljesítményét.

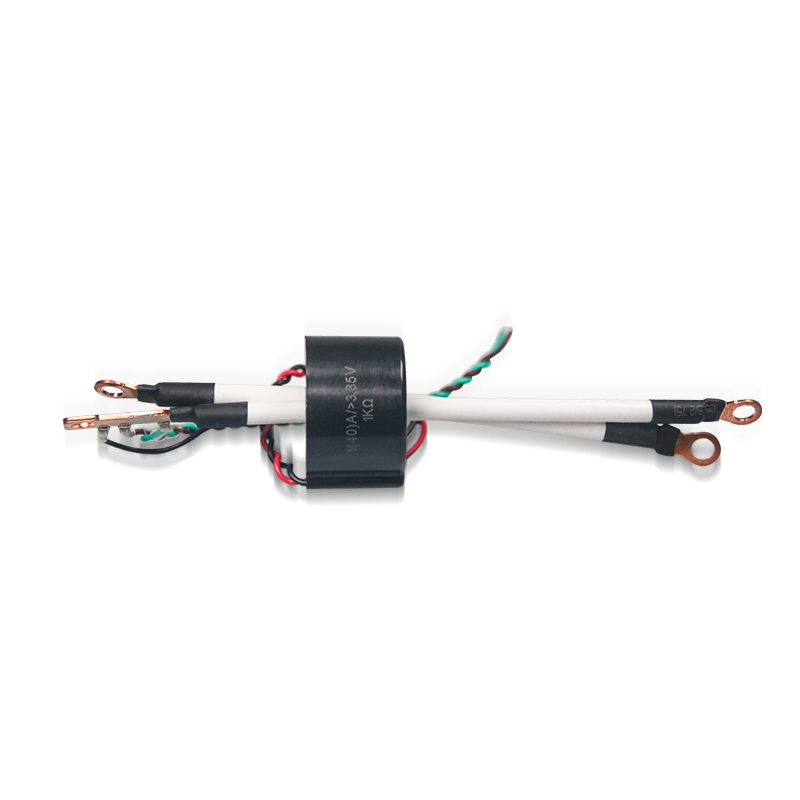

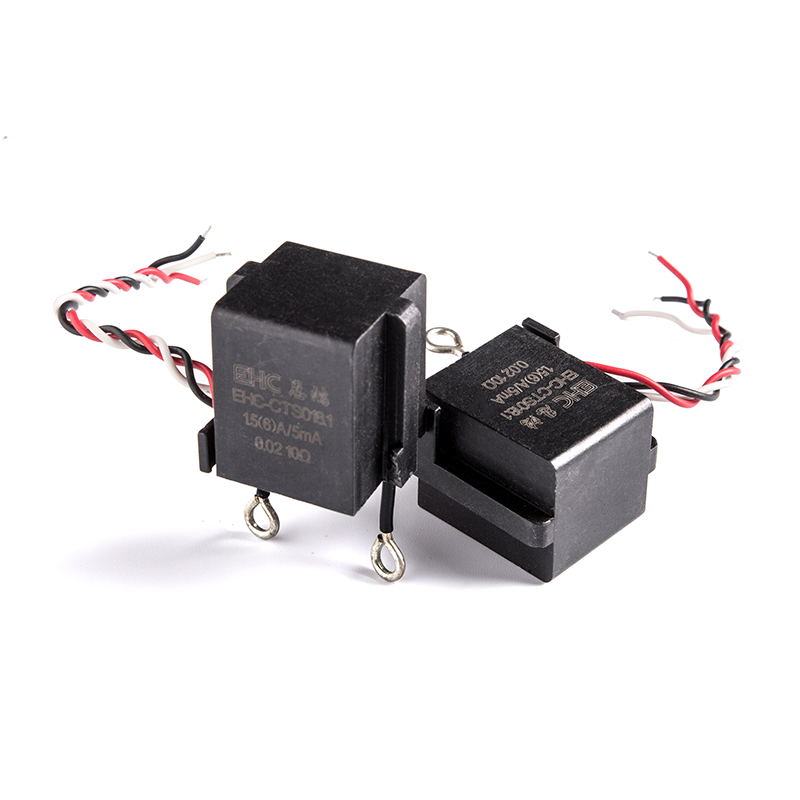

Alapvető összeszerelés és végtermék

A mag kialakulása után össze van állítva a végső konfigurációjába. Ez magában foglalhatja a mag beágyazását egy védőházba vagy további szigetelésbe, biztosítva, hogy az induktor biztonságos és tartós legyen a tervezett alkalmazáshoz. Bizonyos esetekben az induktor integrálódik egy nagyobb szerelvénybe, például egy tápegységbe vagy kommunikációs eszközbe.

A termelés utolsó szakaszában az induktorok szigorú tesztelésnek vannak kitéve annak biztosítása érdekében, hogy megfeleljenek a szükséges teljesítményszabványoknak. Ezek a tesztek általában olyan paramétereket értékelik, mint az induktivitás, az ellenállás, a telítettségi áram és a frekvencia válasz. A fejlett tesztelő berendezéseket a valós működési feltételek szimulálására és az induktor teljesítményével kapcsolatos esetleges problémák észlelésére használják.

Kihívások a termelésben

Az amorf nanokristályos induktorok gyártása nem jelent kihívást. Az egyik legfontosabb nehézség a konzisztencia fenntartása a nagy termelési tételek között. Még az ötvözet összetételének vagy feldolgozási feltételeinek kisebb változásai is a teljesítmény különbségeihez vezethetnek, ezért a gyártóknak szorosan figyelemmel kell kísérniük a folyamat minden lépését.

Ezen túlmenően, mivel ezeknek az induktorok iránti kereslet növekszik a különféle iparágakban, a termelés méretezése, miközben fenntartja a magas színvonalú szabványokat, folyamatban van. Az automatizálás és a folyamat optimalizálásának fejlődése elősegíti ezeket az igények kielégítését, de az anyagi tulajdonságok finom egyensúlyának fenntartása olyan feladat, amely állandó innovációt igényel.

Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >> Bővebben >>

Bővebben >>